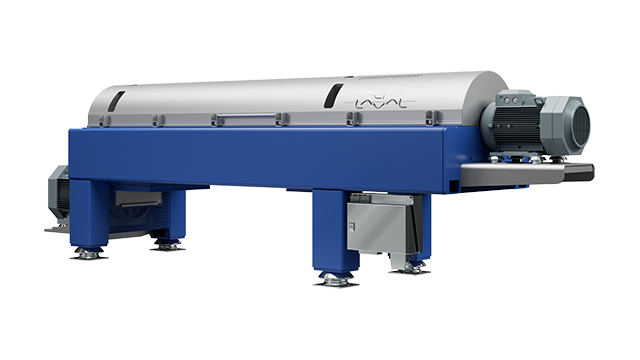

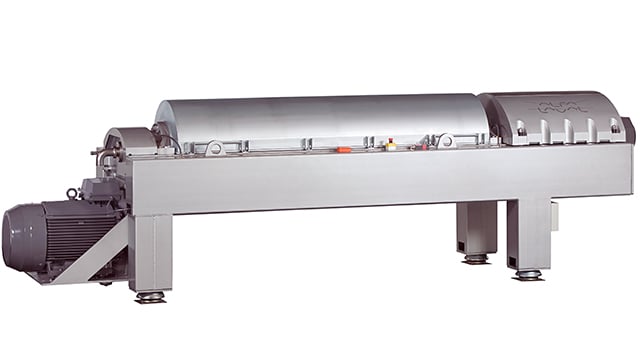

Decanters

Alfa Laval decanters helpen u vaste stoffen en vloeistoffen te scheiden binnen één enkel continu proces. Onderscheid u van de concurrentie met hoogwaardige scheiding die resulteert in geëxtraheerde/geklaarde producten van uitstekende kwaliteit en hogere commerciële waarde. Maak een verschil door waardevolle grondstoffen terug te winnen, energieverbruik te verminderen en de kosten voor uw voetafdruk en afvalbeheer te verlagen met onze industriële decanters en -services.

Maak een verschil voor uw bedrijf en het milieu:

- Hoogwaardige scheiding, resulterend in hoogwaardige producten en lage afvalbeheerkosten

- Laag energieverbruik en lage CO2-voetafdruk

- Lage onderhoudskosten dankzij continu gebruik, hoogwaardige machinematerialen, slim ontwerp en goed doordachte preventiediensten

- Lage kapitaalkosten-/capaciteitsverhouding

Belangrijkste producten

Decanters voor ethanol

Decanters voor olie en gas

Decanters voor voedingsmiddelen

Wat voor soort Game Changer bent u?

Maak het verschil

Schakel van conventionele scheidingsmethoden op basis van zwaartekracht, zoals een klaringsbekken of bezinktank, over op innovatieve technologieën met centrifugale kracht.

Zet in op verbetering

Vervang een bestaande decanter door een nieuwe unit. Of breid de capaciteit van uw decante uit via onze services.

Technologie

Innovatie met centrifugale kracht

Het scheiden van vaste stoffen en vloeistoffen speelt een sleutelrol in talloze industriële processen. Traditioneel gebruiken veel bedrijven een klaringsbekken of bezinktank, waarin deeltjes, sediment en vaste stoffen door de zwaartekracht geleidelijk naar de bodem zinken. Een dergelijke klaring is echter een uiterst langzaam proces en de resultaten zijn niet erg beheersbaar.

Om het proces te versnellen, maakt de decanter gebruik van centrifugale kracht - het effect kan tot 4000 keer groter zijn dan bij het gebruik van zwaartekracht. De scheiding van vaste en vloeibare stoffen kan ook gemakkelijk worden geregeld door de rotatiesnelheid aan te passen.

Hoe werkt een decanter?

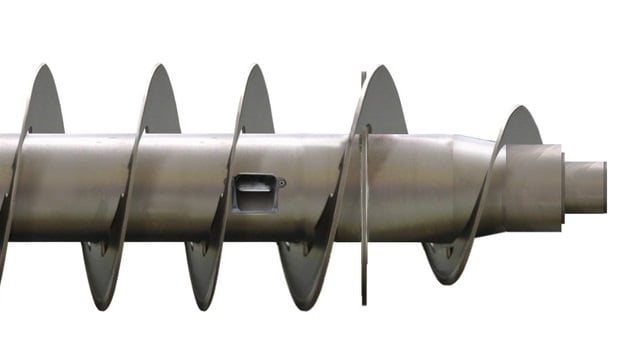

Door de centrifugale krachten worden de dichtere vaste deeltjes naar buiten gedrukt tegen een roterende komwand, terwijl de minder dichte vloeibare fase een concentrische binnenlaag vormt in een decanter. Er worden verschillende damplaten gebruikt om de diepte van de vloeistof – de zogenaamde vijver – naar behoefte te variëren. Het door de vaste deeltjes gevormde sediment wordt continu verwijderd door de schroeftransporteur, die op een andere snelheid draait dan de kom. Het resultaat is dat de vaste stoffen geleidelijk uit de vijver worden "geploegd", het kegelvormige "strand" op.

De centrifugale kracht verdicht de vaste stoffen en verdrijft de overtollige vloeistof. De gedroogde vaste stoffen worden vervolgens afgevoerd uit de kom. De geklaarde vloeibare fase of fasen lopen over de damplaten die zich aan het andere uiteinde van de kom bevinden. Schotten in de centrifugebuis leiden de gescheiden fasen in het juiste stroompad en voorkomen elk risico van kruisbesmetting.

De snelheid van de schroeftransporteur kan met behulp van de variable frequency drive (VFD) automatisch worden aangepast aan de variatie in de hoeveelheid vaste stoffen.

Voordelen

Wat zijn de voordelen vergeleken met andere soorten scheidingsapparatuur?

Snellere scheiding in één continu proces

Onze horizontale centrifuges scheiden vaste stoffen van één of twee vloeistoffasen in één continu proces op hoge snelheid. Dit verhoogt de productiviteit en dus de winstgevendheid.

Vele toevoervariaties en beheersbare prestaties

Decanters van Alfa Laval zijn ontworpen om een breed scala aan vaste deeltjes met diameters van 5 mm tot enkele microns aan te kunnen.

Onze industriële decanters kunnen ook suspensies aan met een vastestofgehalte van slechts 0,1% w/w tot meer dan 65% w/w.

Dankzij regelbare centrifugale krachten en andere specifieke configuratiedetails kunnen processen worden geoptimaliseerd volgens uw specifieke vereisten en doelen. Denk hierbij aan een eindproduct met een hoge product-marketfit tegen de laagst mogelijke kosten.

Waarom kiezen voor Alfa Laval?

Wereldwijd toonaangevend

Alfa Laval, opgericht in 1883, heeft met continue doorbraken, zoals de hoogwaardige decanters, het voortouw genomen op het gebied van centrifugale scheidingstechnologie. Wij hebben sinds de jaren '50 praktische ervaring met het ontwerpen en vervaardigen van decanters. Tegenwoordig is Alfa Laval met vestigingen over de hele wereld in staat om klanten superieure producten, superieure service en superieure resultaten te bieden, waar dan ook.

Geavanceerde materialen en technologie

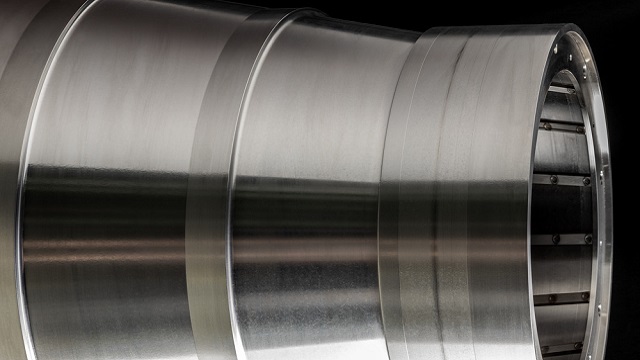

Alfa Laval gebruikt hoogwaardig roestvrij staal voor alle onderdelen die in contact komen met het proces, om elk risico op corrosie door het gebruik van koolstofstaal te voorkomen.

Roterende onderdelen van Alfa Laval-decanters die onder hoge druk staan, zijn vervaardigd uit hoogwaardig centrifugaal gegoten roestvrij staal. Dit levert gietstukken op met een uniforme korrelstructuur, zonder gebreken of defecten en volledig vrij van lasnaden. Het resultaat is maximale sterkte, ongeëvenaarde betrouwbaarheid en een lange levensduur.

Alle slijtagegevoelige gebieden van Alfa Laval-centrifuges – de toevoerzone, de afvoerzone voor vaste stoffen, de kom en de scroll - worden beschermd door slijtvast materiaal, dat is afgestemd op het slijtagepatroon in elk specifiek industrieel proces.

Onze technologische expertise garandeert een voortdurende verfijning van de afdichtingstechnologie die wordt gebruikt in Alfa Laval-decanters. Op dit gebied maken de expertise en ervaring van Alfa Laval ook een belangrijk verschil.

Service

Alfa Laval heeft volledige controle over de hele toeleveringsketen, wat betekent dat we klanten ongeëvenaarde responstijden, beschikbaarheid en doorlooptijden kunnen bieden.

We beschikken over wereldwijde servicemogelijkheden en uitgebreide ervaring met contracten voor het verlenen van onderhoud en service aan decanters. Daarom brengen vereiste servicewerkzaamheden slechts minimale bedrijfsstoringen met zich mee.

Voor service-oplossingen op maat kan onze Performance Agreement worden afgestemd op uw specifieke behoeften, met als doel uw prestaties te maximaliseren en uw bedrijfskosten te verlagen.