催化重整

高能效地将低辛烷值石脑油转化为高辛烷值汽油的混合组分,是生产煤层气的炼油厂的关键所在。最关键的热回收位置包括利用反应器流出物预热石脑油进料。单台阿法拉伐Packinox换热器可利用最小的占地空间实现最大化的能量回收,而且压降低,易于提高产能。

优化炼油厂的催化重整工艺

阿法拉伐紧凑型换热器为世界各地的炼油厂带来了高效率、紧凑尺寸、最少维护、低压降以及在高压和高温下运行的能力。

能源效率

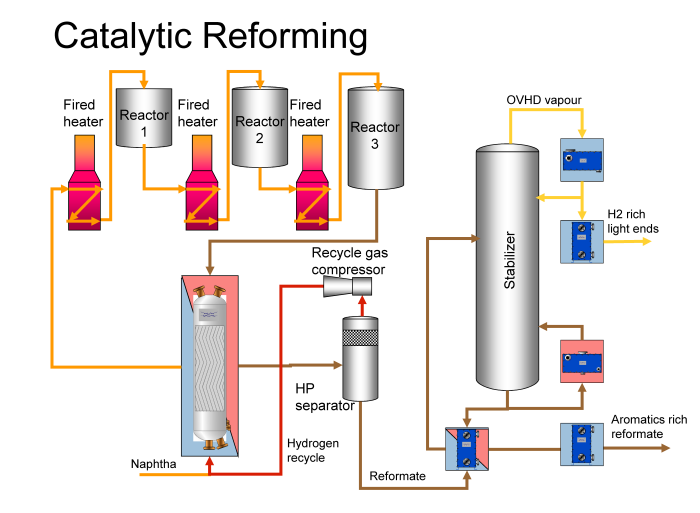

催化重整工艺由高温反应段和低温重整液回收段组成。

反应段

从反应器流出物中回收能量,用于预热反应器进料,是炼油厂最大、最关键的热回收任务之一。一台阿法拉伐Packinox换热器的设计热端温度接近10°C,可将燃烧加热器的能耗降低50%以上。而使用多台管壳式换热器或 Texas Towers 则无法回收相同数量的能量。

重整油回收部分

在分馏段也有机会回收能量,从而最大限度地降低运营成本和工艺对环境的影响。

重整油分馏器进料/底部换热器就是这样一种服务。为了最大限度地降低热交换器的成本和尺寸,该装置通常设计为有限的热回收。

使用阿法拉伐Compabloc换热器,可以最大限度地提高此处的能量回收率,从而最大限度地降低分馏器再沸器的能耗要求以及重整油冷却器的冷却要求。

提高催化重整工艺的产能

老式催化重整装置的燃烧加热器或氢气循环压缩机可能会出现产能瓶颈。

将现有的进料/排出液组合式热交换器更换为阿法拉伐Packinox单体热交换器,以更低的压降回收更多的能量,就有可能卸载燃烧加热器和压缩机,从而将产能提高33%。

用 Alfa Compabloc 换热器取代重整回收段的传统管壳式换热器,也可提高产能并最大限度地回收能量,从而进一步卸载工艺的这一部分。

最小化支出

一台结构紧凑的阿法拉伐Packinox换热器就能完成多台大型管壳式换热器的工作。

在估算 Packinox 换热器的安装成本时,通常使用最大系数 1.5,而不是壳管式换热器通常使用的系数 3。这就节省了成本。

如果在热回收应用中使用 Compabloc 交换器,而不是将几个大型管壳式热交换器串联起来,还可以进一步节约成本。将 Compabloc 用作顶置式冷凝器时也是如此,在这种情况下,最小的占地空间和减轻的重量是最大限度降低安装成本的关键因素。

催化重整工艺的成熟技术

阿法拉伐已向世界各地的炼油厂交付了约300台用于催化重整的Packinox换热器。事实上,在基层催化重整装置中使用Packinox换热器甚至被视为行业标准。此外,阿法拉伐Compabloc换热器还在世界各地的催化重整和苯饱和装置中用作稳定剂进料/底部换热器、稳定剂冷凝器和再沸器以及重整最终冷却器。